モニターにキーボード、ノートパソコン、タブレット、さらには本まで山盛り!気づいたら机の上にスペースがない!在宅で仕事をする方も増えてきて、こんな悩みを持つ方も多いのではないでしょうか?

今回はtoolboxで販売している『ヒノキ卓 脚のみ サイズオーダー』に好きな天板と追加パーツを組み合わせて、仕事道具をスッキリまとめるワークデスクをDIYしてみました。

挑戦するのはtoolboxのグループ会社、「Open A」スタッフの和賀(わが)です。

新卒2年目で、子ども遊戯施設の設計や、図書館のリノベ改修などのプロジェクトに参加しています。大学は意匠系の建築学部。学生時代、工具には触れていましたが、本格的なDIYははじめてとのこと!今回PRチームの下村が裏方として奮闘している様子をレポートしていきます。

こんなワークデスクが欲しい

今まで使っていたデスクはこんな感じ。

ホームセンターで買ったソーホースブラケットに1820mm×910mmの集成材の板を乗せただけのシンプルなものでした。

ー こんなところが使いづらかった

・ソーホースの脚が邪魔で椅子が動かしずらい

・下にデスクトップが置けないからデスク上がごちゃっとして使いづらい

・天板の質感があまり好みではない

・天板のサイズ的に隣のラックが微妙に横並びで置けない

ずっと使いづらいと感じていて、いつか買い替えたいと思っていたそう。また、toolboxの「ヒノキ卓」を元々知っていて質感が好きというのと、天板も自分が好きなものを使いたいというのもあってデスクのDIYをすることにしました!

ー 目指したデスクはこんなもの

・デスクトップが下にしまえる収納スペース

・今後手を加えることも想定して追加パーツは取り外せる構造に

・ラックと横並びで、壁際にピッタリ納まるサイズ感

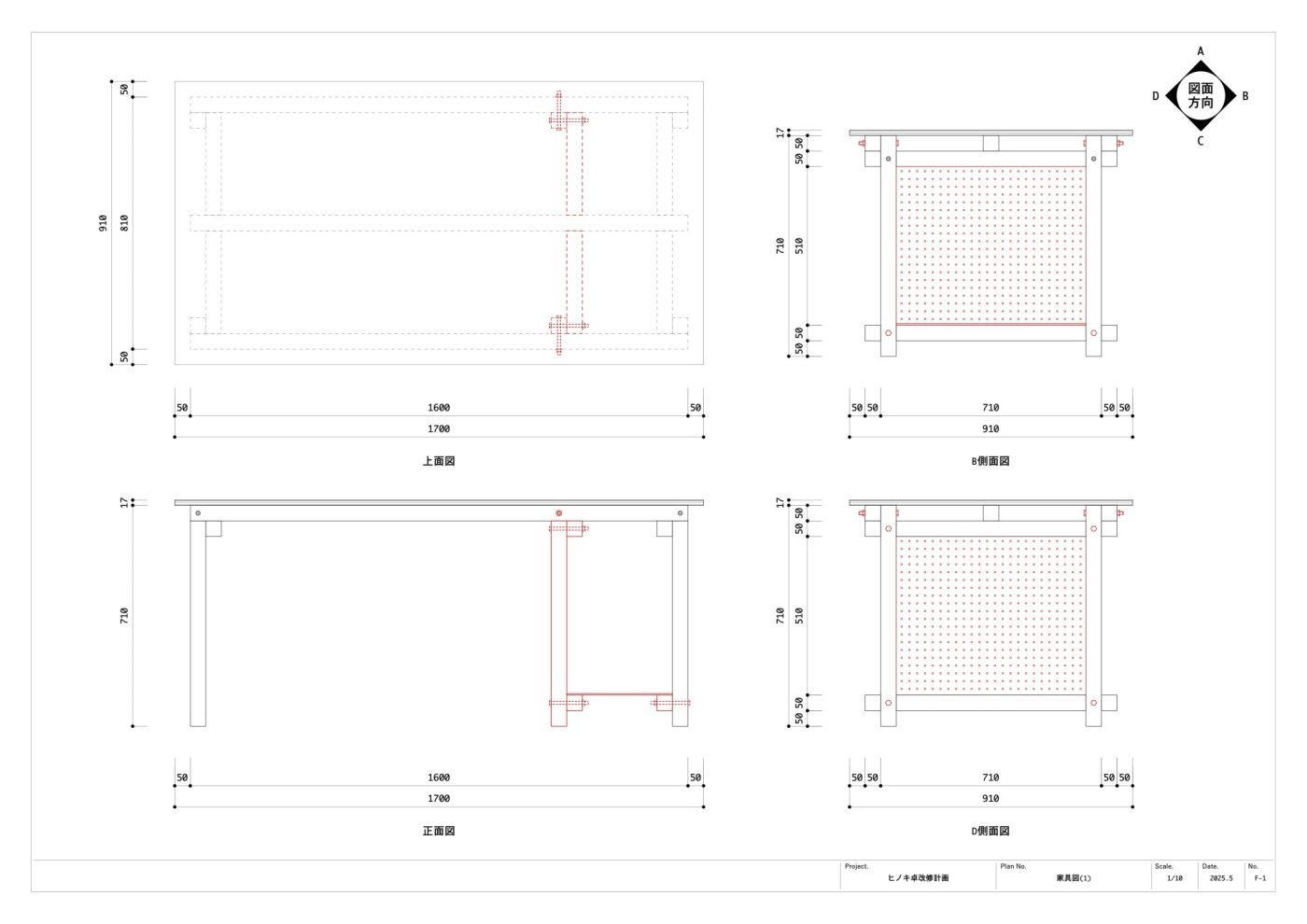

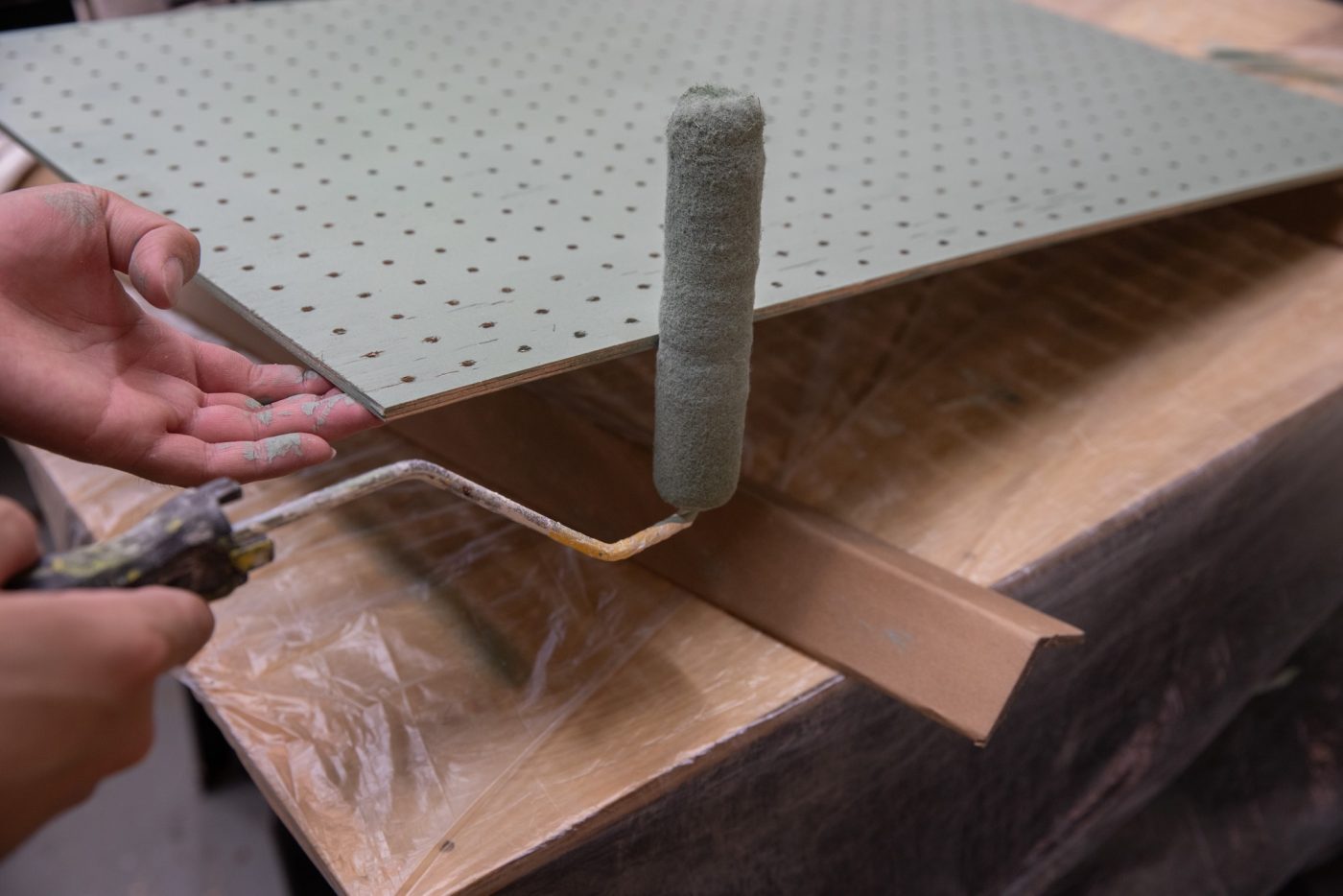

脚は「ヒノキ卓 脚のみ」をサイズオーダー。10mm単位でサイズ指定ができます。

幅は、隣のラックが横並びで入るように以前のテーブルより120mm小さく1700mmに。奥行きは以前と同じでモニターなどを置いても手前がゆったりとスペースが取れるように910mmに決めました。

さらに、今回は脚だけでなく追加パーツもプラス。

右下スペースにはデスクトップが入れられるようにヒノキの角材を追加して収納スペースをつくることにしました。さらに、小物などをひっかけパーツで吊り下げできるように、有孔ボードを貼り付けようと思います。

追加パーツの部分は、空間の差し色となるようなグリーンで塗装します。

天板探し!素材、色どうする?

サイズは決まったので後は天板を決めていきます。

元々グリーンが好きだったのでカラーはすぐ決定。あとはどんな素材、仕上げにするか。

グリーンのリノリウムシートを貼るかペーパーウッドを使うかで迷いましたが、コストや施工性なども考えてペーパーウッドの天板をカットして使うことに決定しました。

ペーパーウッドは厚み10mm、17mm、30mm、の3種類を取り寄せ。

今回使う「ヒノキ卓」の脚は、奥行きが600mmを超えると真ん中に天板を支える材(幕板材)が入るというのもあり、見た目のバランスも考慮して17mmに決定しました。

仕様が決まったら、商品の手配

色、素材も決まったので必要なものたちを手配していきます。

「ヒノキ卓」の脚はtoolboxのサイトから購入して、その他の天板や追加パーツなどはそれぞれ他のお店から購入しました。

「ヒノキ卓 脚のみ サイズオーダー」はその名の通りサイズオーダー品なので、納期は約2〜3週間と少し長め。余裕を持って注文しておきましょう!(私たちはちょうどGWを挟むことをすっかり忘れておりギリギリに注文、作業当日の午前中に商品が届くというバタバタぶりでした……)

追加パーツのヒノキの角材は、ヒノキ卓と同じ50mm角のものをネットで注文。有孔ボードもネット注文。サイズ指定してカットしてもらいました。

天板はペーパーウッドのグリーンで1820mm×910mm、厚さ17mmのものを注文。こちらは届いてから自分たちでカットをしようと思います。

追加パーツに塗るグリーンの塗料はネットで購入。天板の仕上げ用オイルは会社にあった『ワトコオイル』を使うことにしました。

レッツDIY!角材をカットしてボルト穴を開ける!

材料が準備できたらレッツDIY。

今回はOpen Aの工房からお届けしていきます。蛍光グリーンがかっこいい。

塗装の乾燥時間を考慮して、まずは、市販のネットショップで購入した追加パーツの角材から作業を進めていきます。段ボールを開けるとヒノキの良い匂いが空間に広がります。

900mmの角材を使って、710mm×2本・850mm×3本のパーツをつくります。

まずは、角材の断面に直角が出ていなかったので、端を捨て切りします。

1本目は手鋸でカットしてみることに。ヒノキは柔らかいけれど50角と太いのでかなり大変でした…..。作業時間と仕上がりを考慮して、2本目以降はスライド丸鋸でカットすることに。ご自宅などで作業をする際はホームセンターの工具レンタルサービスを使うか、カットサービスのある材を購入するのが良いかもしれません。

捨て切りが終わったら、墨出し(カット位置の印つけ)をしてカット作業です。

カットする時は刃の厚み分も考慮して、墨出しした正しい長さ(線の外側か内側か)の位置に刃を合わせてカットしていきます。

1本目にカットしたものを基準に、2本目以降も墨出ししてカットしていきます。

あっという間にカット終了!スライド丸鋸ありがとう!

続いては、カットした角材にボルト穴を開けていきます!

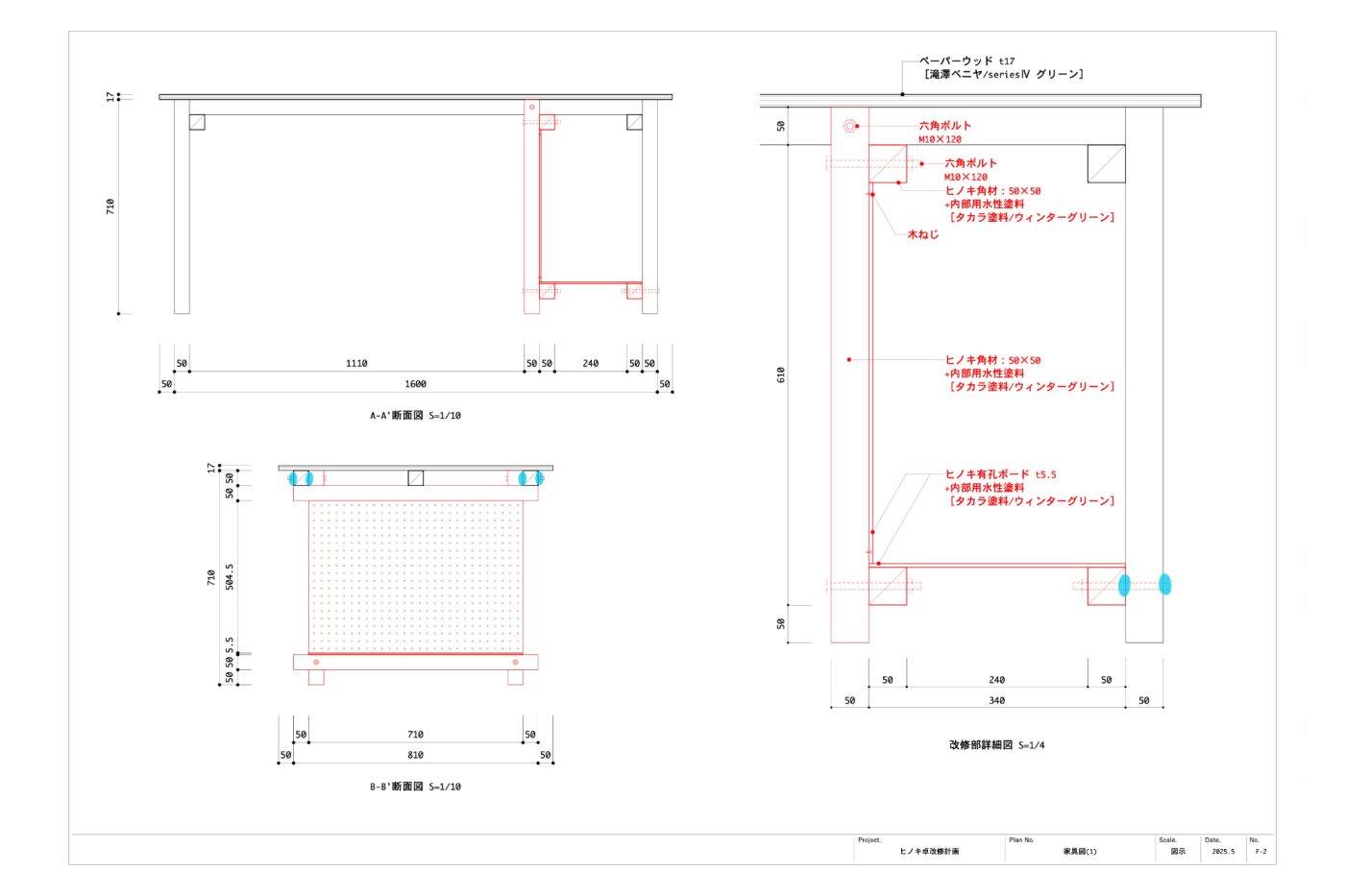

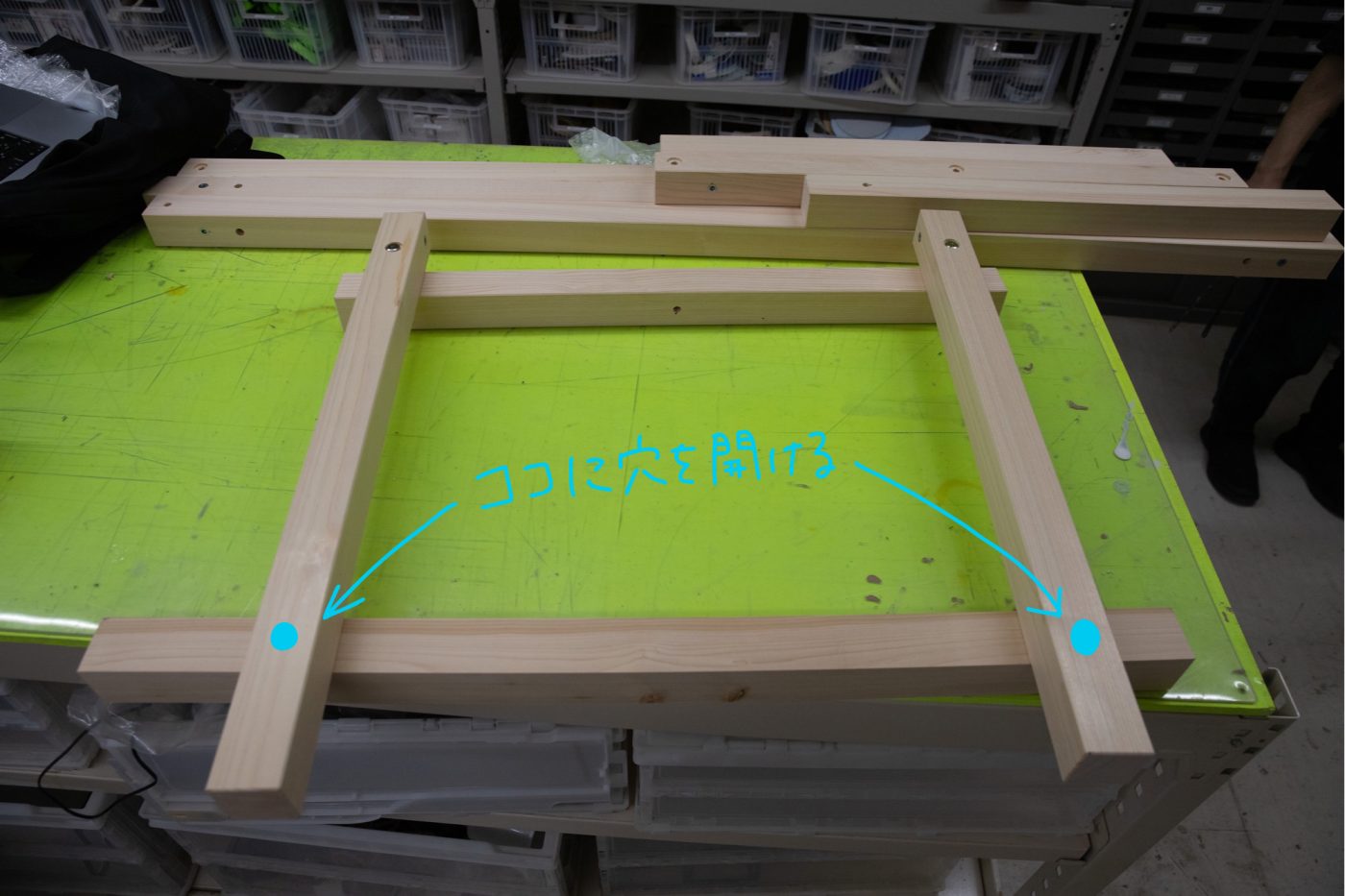

図面の水色で示した部分に穴を開けます。

インパクトにドリルビットを取り付けて穴を開けていきます。

ドリルビットは「ボルトの径+1mm」くらいが良いそう。今回は径が10mmのボルトを通したいので11mmのドリルビットを使おうと思います。

まずは穴開け位置を墨出し。間違えないように図面を確認しながら進めていきます。

墨出しOK!

墨出しができたら、穴を開ける前に下準備。

インパクトドライバーで穴を開けるときは、材を貫通して作業台に穴を開けないようにスタイロフォームなどを下に敷いておきます。

試しに穴を開けてみたところ、スタイロフォームだけだと柔らかすぎたのか裏面がバリバリに……。

硬い板をさらに間に挟んで穴を開けることにします。

また、試しに穴を開けてみたら太いビットでまっすぐ打つのが結構難しかったので、ガイドとして細いビットで下穴を開けておくことにしました。

今回は4mmのビットを使用。下穴が曲がればボルトも曲がってしまうのできちんと垂直に入れていきます。

ガイドが作れたらあとは太いビットで穴開け!

これもまっすぐ打ち込みます。

振動が結構あるのでここはクランプが命。ずれたりしないようにしっかりと固定しておくことが重要です。

穴が開いたらインパクトの回転を逆にして抜きます。

クランプでしっかりと固定をしたおかげで予想よりもスムーズに作業が進み、無事穴を開けられました!やったー!

裏側も板のおかげでバリもなく、綺麗な仕上がりで大満足です。

同じような手順で全ての穴を開けていきます。

一部バリが出てしまったものもありましたが、そこはなるべく視界に入りづらいところに使うこととします。

うまくいくか不安な工程だったので、納得いく仕上がりになって一安心!

サンディングしてグリーンに塗装

材料の加工が終わったら、サンディングを行ってから塗装していきます。

穴開け加工をしたヒノキ角材と有孔ボードをグリーンに塗ります。

サンディングの前に、木屑が片付けやすいように、まずはしっかり養生。

使用するのは『基本の道具工具 サンディングペーパーホルダー』。

ささくれなどを取って表面が滑らかになるように、表面と木口、角を軽くやすっていきます。力を入れすぎず木目に沿ってスーッとサンディングしていくのがポイント。

今回は180番のやすりを使用しましたが、表面のささくれが少ないものであれば240番くらいの粗さのサンディングペーパーで仕上げるのが良さそうです。

ムラなくサンディングができたら、ウエスで木屑をしっかりと取っていきます。

塗装する際に木屑が残っていると綺麗に塗装ができないので、養生も新しく貼り直します。

塗料は、内部用水性塗料のウィンターグリーンという青みがかったグリーンをセレクト。

ここでのポイントは塗料をあらかじめ激しめに振っておくこと!固まっていると色が薄い部分ができたりしてムラの原因になります。マドラーがあれば混ぜておくとなお良しです。

また、今回はペンキを使いましたが、ステイン系の塗料を使用する場合は材種によって染色具合が異なるので要注意。特にヒノキは材自体の油持ちが良く、塗料が染み込まないので思った色を出しづらい。塗料を選ぶ時には材との相性も確認して選ぶのもポイントですね。

準備が整ったらハケで塗装していきます!

サンディングと同じように木目に沿って、なるべく長いストロークで塗っていくとムラができにくく綺麗に仕上がります。

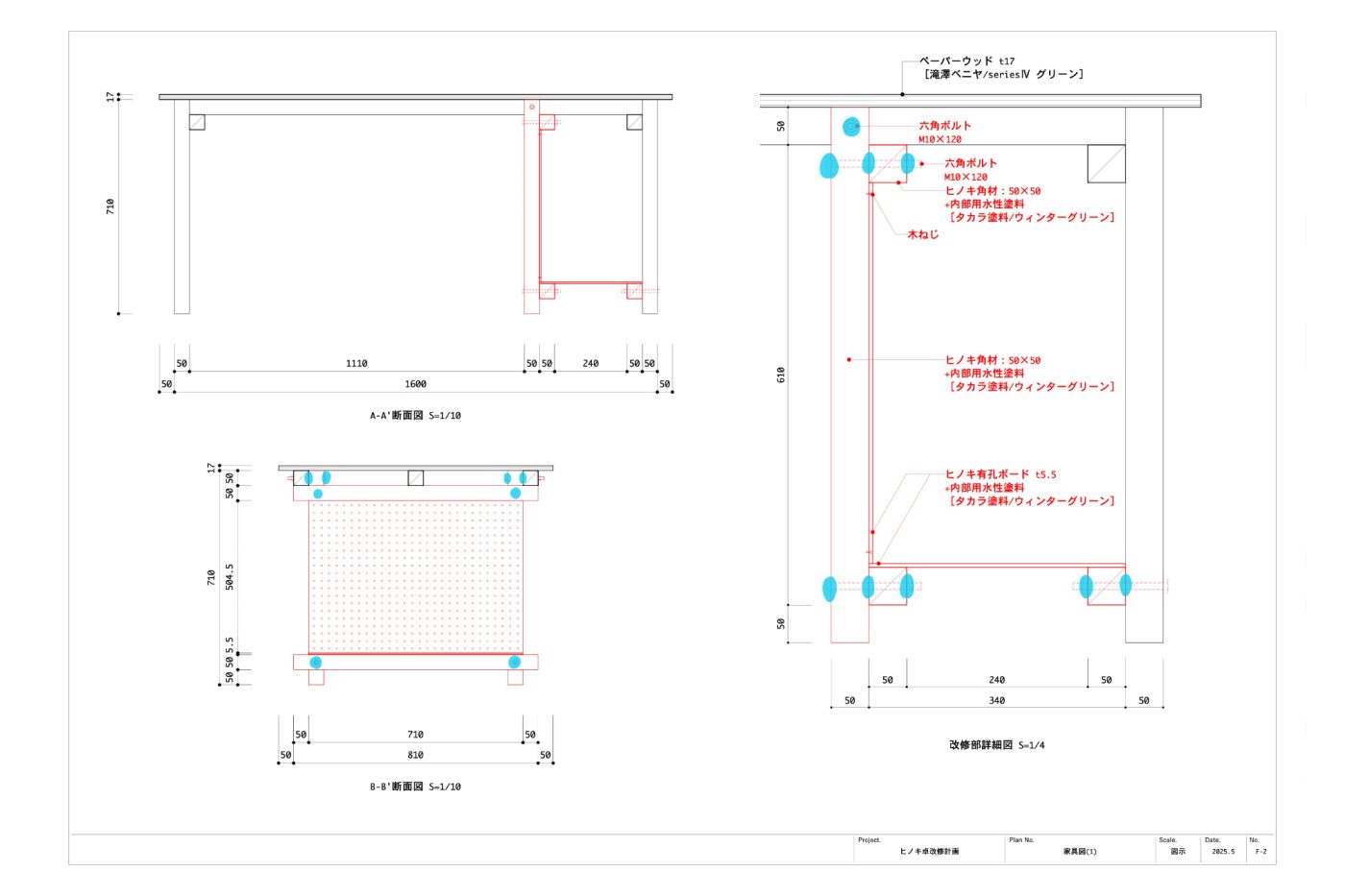

同時に有孔ボードも同じ塗料で塗っていきます。面が広いのでこちらはローラーを使いました。

表面が全て塗り終わったら乾燥させていきます。今回はスペースがなかったので車の荷台を拝借しました。

裏面は、少し時間を置いて表面が乾いてから塗るとします!

天板を丸鋸でカットしてオイルで仕上げる!

角材と有孔ボードを乾燥させている間に天板を丸鋸でカットしていきます。

届いた天板をいざ開封。

おーーシナとグリーンの層がとても綺麗!

先ほど塗装したグリーンとも相性が良さそうです。

今回は丸鋸を使って、1820mm×910mmの天板の長辺を1700mmにカットします。

ここでスペシャルサポーターとしてTBK(ツールボックス工事班)スタッフが参戦!

まだ丸鋸の使い方に慣れていないので、TBKスタッフにレクチャーをしてもらいながら、端材を試し切りしてから本番に挑みます。

丸鋸の種類や選び方、基本的な使い方についてはこちらの記事で詳しく紹介しているので参考にしてみてください。

何回か試し切りをして感覚をつかむことができたので、墨出しをして本番切り!

まずは切り込みの深さを設定。板から刃が5mm程度飛び出るようにして刃を固定します。

丸鋸ガイドを使って、線に合うように刃の位置を決めます。

位置がずれないようにガイドをしっかりと抑えて……

いざ切断!

刃が材にあたる少し前の位置から丸鋸スイッチオン。丸鋸の回転スピードが上がってから材に当ててカットしていきます。材に当てた状態でスイッチを入れるとキックバック(回転している刃が材料に挟まれたり引っかかったりして、丸ノコや材料が進行方向と逆方向に飛んでくること)する恐れがあるので要注意!

無事カットできました。断面も綺麗で一安心!

カットができたら、天板も丁寧にサンディングしてからオイルで塗装していきます。

いざ塗装!……の前にハケを指ではらってゴミなどを落としておくのもポイント。

ステイン系の塗料の場合は塗料が硬化しないので拭き取り時に取ることができますが、ペンキ系は硬化して同化してしますので、この作業は特にペンキの時にすると良いそうです。(私たちは先ほどペンキを塗装する時にこの工程を忘れてしまっていました……。綺麗な塗装に仕上げるためには小さな手間も惜しまないことが大事。)

今回使うのは木部用オイルの『ワトコオイル』。シナの色味を活かしたかったのでクリアの保護材としてナチュラルを選びました。

ハケを使ってスーッと薄く伸ばしていきます。サラサラとしていて塗りやすい!

断面の紙部分にオイルが染み込むとどうなるんだろう……とドキドキしながら塗ってみることに。するとグリーンが濃くはっきり見えていい感じ!断面も全て塗っていくことにします。

全体が塗り終わったら、表面に残ったオイルをウエスで木に刷り込むように拭き取っていきます。

少し時間を置き、触ってみても手にオイルがつかなかったので、そのまま裏返してもう一面も塗装していきました。

そうして塗装1回目が完了!クリアオイルなので10分〜15分くらい置いて2度塗りして仕上げました。少し濡れ色で木目もはっきりとしていて素敵。

天板を乾かしている間に……前半に塗装していた角材と有孔ボードの裏面の塗装をしました。

2度塗りするか悩みましたが、木目がうっすら見えるのも良い感じだったので今回は1度塗りで終わることにしました。

側面もお忘れなく。

全ての面を塗り終わったらあとは組み立てまで乾かしておきます。

「ヒノキ卓」の脚にボルト穴を開ける!

ようやく完成に近づいてきました……!

追加パーツの角材と接合するように「ヒノキ卓」の脚にもボルト穴を開けていきます。

以下の図面の水色の位置に穴を開けていきます。

実際に仮組みをして穴開け位置を確認しておきます。

ここで間違えたら一貫の終わり……という気持ちで、「ヒノキ卓」の取り扱い説明書も合わせて慎重にチェック。

穴開け位置の確認ができたら墨出し。

追加パーツの加工と同じように細いビットで下穴を開けてから、太いビットに差し替えてボルト穴を開けていきます。

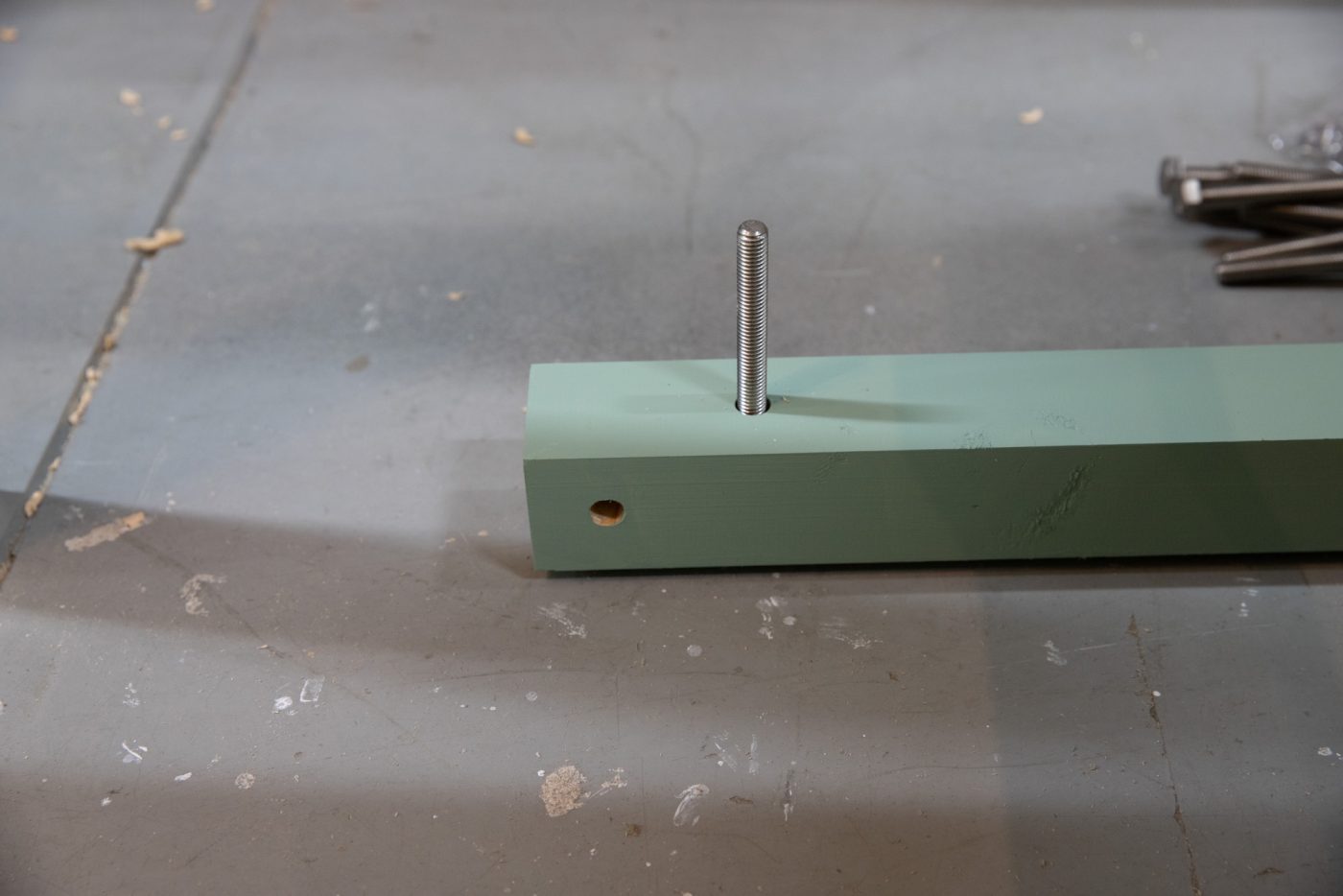

「ヒノキ卓」の脚の加工もなんとか完成!

「ヒノキ卓」の脚と追加パーツを組み立てる

全てのパーツの加工、塗装が終わったのでついに組み立て作業!

このバラバラのパーツたちをひとつのデスクに組み上げていきます。

まずは「ヒノキ卓」の脚を組み上げていきます。

詳しい組み立て方は以下の記事も参考に。

ナットとネジを付属の六角レンチで固定していきます。

角材には鬼目ナットが仕込んであるので、これだけでしっかりと固定することができます。

時折、部材を並べてシュミレーションしながら組み上げていきます。

取り扱い説明書や組み立てコラムを参考にしながら、どんどん組み立て。

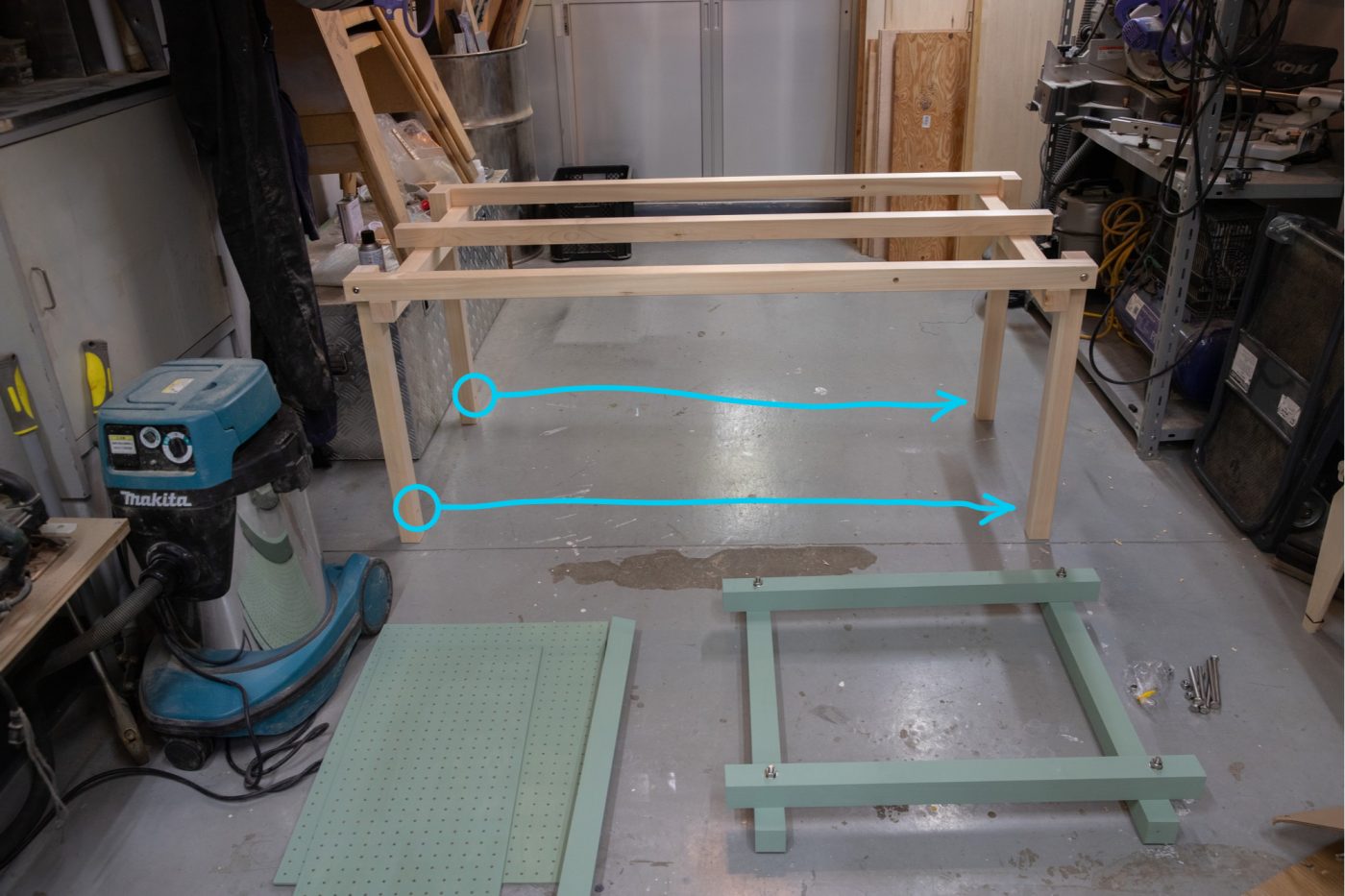

やっと形が見えてきました…!

脚部分が完成!やったー!

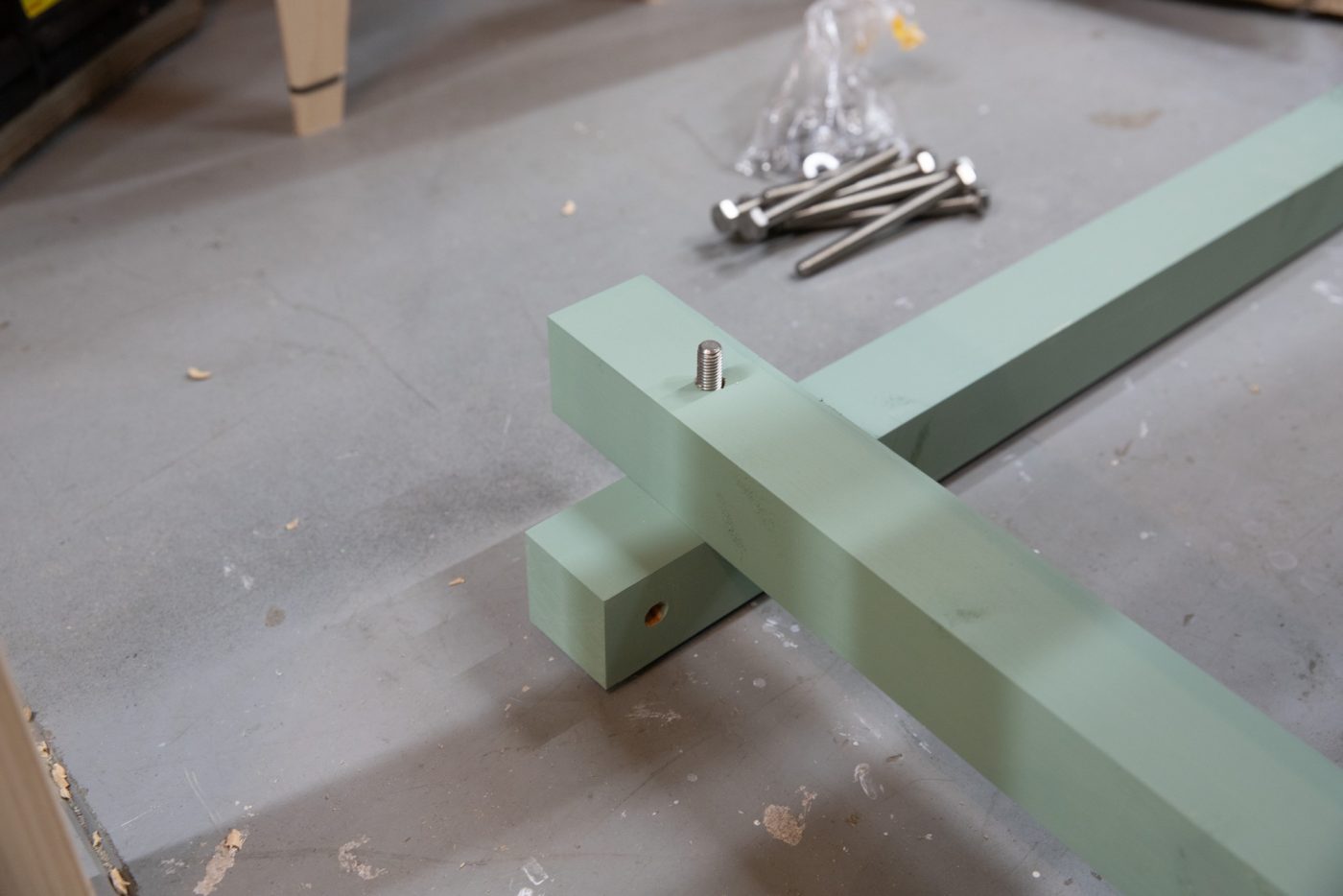

脚が組み終わったら、次は追加パーツを組み立てます。

構造は、ボルトを貫通させてナットで閉めるだけというシンプルなもの。ヒノキ卓と見た目に統一感を持たせつつ、解体も楽ちんです。

追加パーツも組み立て完了!やったー!と喜んだのも束の間……

穴開けした材の取り付け位置が左右逆だったことが判明。一旦解体して、左右の脚を組み立て直すことに。

「まだ今の段階で気づいて良かったよ!」「穴開け位置は間違ってなかったね良かった!」などなど、自分たちを鼓舞しながら組み立て直します。

慣れてきたころにミスは起こりやすいので、そういう時こそ慎重になる心を忘れないようにしましょう……。

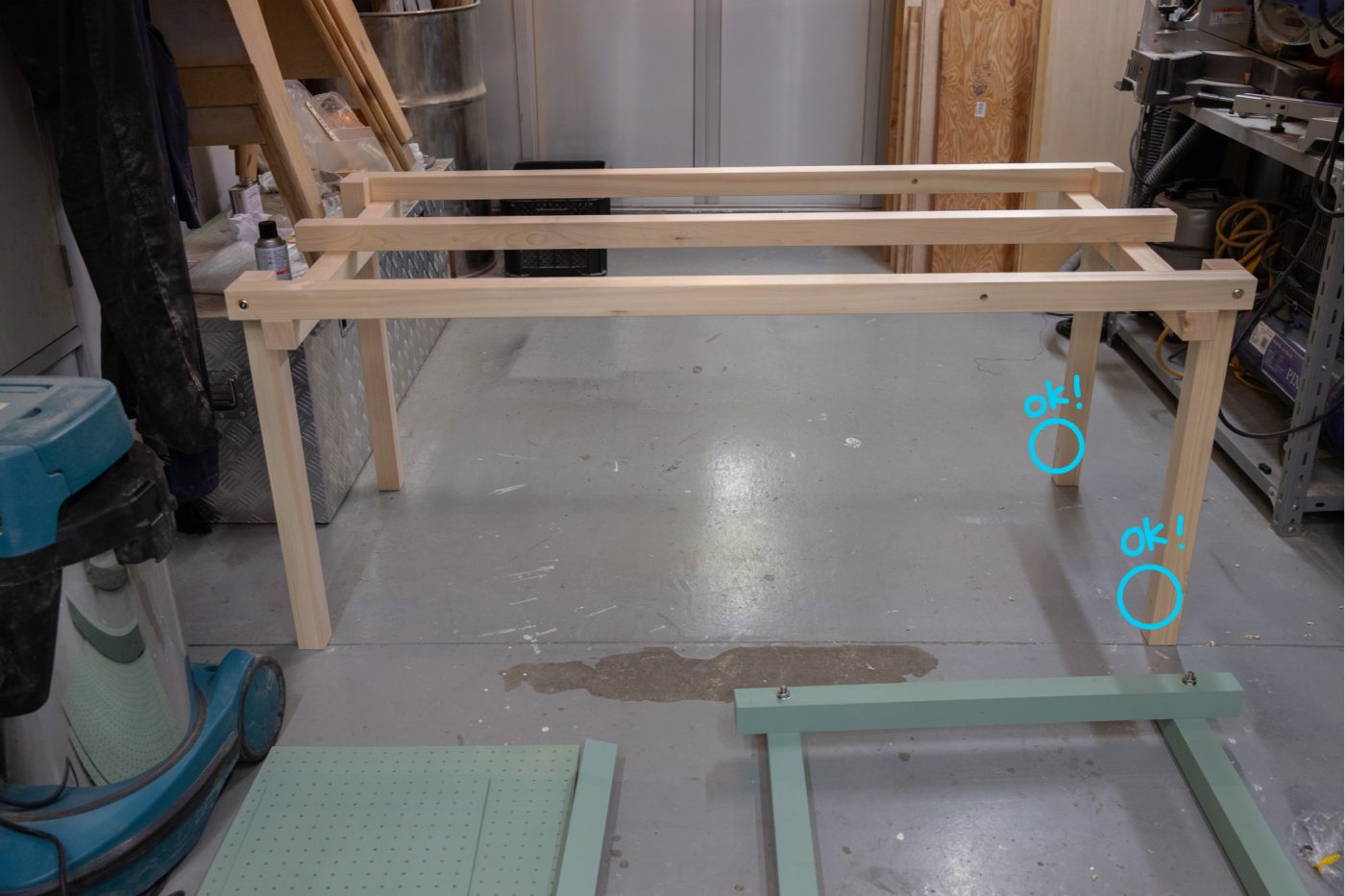

なんやかんやありましたが、無事脚部分が完成!

ここからは追加パーツを取り付けていきます。

組み上げた追加パーツと、ヒノキ卓の脚をボルトとナットで接合していきます。

ボルトもしっかりと通って一安心!

あとはボルトを通してナットで締めるというのを繰り返し。

どんどん組み上がっていきます。形が見えてきた……!

角材が組み上がったらあとは有孔ボードをビスで留めていきます。

最後に天板を乗せたら……

完成〜〜!!

今回は、壁際に配置&モニターを何台か置くということで、天板がズレる心配もあまり無さそうだったので、ビス固定せずに上に乗せるだけにしています。みなさんがつくる時はビスでしっかり固定することをおすすめします…!

完成!モノを実際に置いてみた

後日、家まで運びモニターなどを置いてみたのがこちら。

面積を取っていたデスクトップが下のスペースに移動したので、デスク上にゆとりが生まれ、本を置くスペースが生まれました!

足元もスペースにゆとりができたので、椅子の移動もスムーズに。

はじめて本格的なDIYに挑戦してみて、細かいディティールをもう少し詰めたかったという思いはありつつも仕上がりには大満足!

これからも手を加えていく予定だそうで、「今度は卓上にラックを追加したい」「キッチンの使い方も悩んでたからカウンターとか作りたいな」など、どんどん妄想が膨らんでいる様子でした。

これまでは、材料調達や工具を使った加工など、漠然とハードルが高いと思っていたDIY。今回ワークデスクづくりに挑戦してみて、自分の暮らしにフィットしたオリジナルを作れるというのを知ることで、家づくりをより身近に考えるきっかけになっていました。

まずは身近な家具から。

自分だけのオリジナルデスクづくり、ぜひ挑戦してみてください!

![初心者にも扱える?DIYの幅が広がる丸ノコの基本の使い方[道具工具ガイドVol.3 丸ノコ編]](https://www.r-toolbox.jp/assets/uploads/2024/07/09180757/1720516077-297b51a0dfb4ef439c6fd2f1512f9da9-1000x667.jpg)

![2×4材やフローリングを切ってみよう!丸ノコでできるいろんな切り方[道具工具ガイドVol.4 丸ノコ編]](https://www.r-toolbox.jp/assets/uploads/2024/08/06175158/1722934317-72195147a9c30eb61fee33835f80b96e-1000x667.jpg)